Dans les domaines de la métallurgie, de la plomberie, de l’électronique ou encore de l’industrie, le brasage est une technique incontournable pour assembler durablement deux pièces métalliques. Pourtant, il existe deux méthodes bien distinctes : la brasure tendre et la brasure forte.

Si ces procédés reposent sur le même principe — faire fondre un métal d’apport qui s’infiltre par capillarité entre les pièces sans faire fondre les matériaux de base —, ils diffèrent principalement par leur température de mise en œuvre, leur résistance mécanique et leurs champs d’application.

Comprendre ces différences est essentiel pour choisir la technique la plus adaptée à chaque besoin, qu’il s’agisse de travaux de précision en électronique ou d’assemblages soumis à de fortes contraintes mécaniques dans l’industrie.

Comprendre la distinction entre brasure tendre et forte

Selon la température à atteindre pour fondre le métal d’apport, le procédé de brasage sera qualifié de fort ou de tendre. Chacun possède ses spécificités, ses avantages et ses domaines d’application.

Le brasage tendre

Température de fusion et alliages utilisés

On parle de brasage tendre ou faible (soldering) lorsque le point de fusion du métal d’apport est inférieur à 450°C. Dans les faits, le point de fusion se situe généralement entre 180 et 250°C pour une brasure tendre. Et cela limite forcément les métaux d’apport compatibles. Il s’agit le plus souvent d’un alliage à base d’étain depuis que le plomb a fait l’objet d’une réglementation interdisant son emploi dans les alliages métalliques au-dessus d’un seuil de 0,3 % (0,03 % sous forme poudreuse) depuis 2018. En revanche, le brasage tendre permet d’assembler un très large panel de matériaux de base, notamment l’aluminium mais aussi l’or, l’argent, le cuivre, le laiton ou l’acier.

Résistance mécanique et limites d’utilisation

La résistance mécanique d’une brasure tendre est généralement plus faible que celle des pièces qu’elle permet d’assembler. Cela limite son utilisation à des applications peu exposées à la contrainte et la fatigue. La chaleur moindre du brasage tendre accentue certains avantages de cette technique : les conditions de travail sont moins contraignantes, les risques d’exposition aux fumées toxiques moins importants et la manipulation plus accessible.

Mise en œuvre et applications spécifiques

Si la faible température utilise le même mécanisme de capillarité pour relier les matériaux de base, elle permet néanmoins de réaligner les pièces à assembler durant le processus pour réussir la brasure. A noter : seules les pièces à assembler sont à enduire de décapant avant d’approcher la source de chaleur.

Côté matériel aussi, le brasage tendre est plus simple à mettre en œuvre. Une simple lampe à souder peut remplacer un chalumeau, ayant comme avantage d’être plus maniable et donc de réaliser des joints brasés de précision. La brasure tendre permet de conduire l’électricité, caractéristique qui vaut à ce procédé « basse température » d’être utilisé dans l’électronique.

Le terme de « soudure des composants » est utilisé à tort : nous devrions parler de brasure tendre. Le dépôt du métal d’apport va permettre d’assembler la broche du composant (CMS ou traversant) au cuivre du circuit imprimé.

Le brasage fort

Température de fusion et matériaux compatibles

On parle de brasage fort ou dur (hard brazing) lorsque le point de fusion du métal d’apport est supérieur à 450°C. Le brasage fort concerne le plus souvent des alliages qui fondent à plus de 600°C et jusqu’à 1100°C, ce qui implique que la température de fusion des matériaux de base dépasse ce seuil. Cela exclut des métaux tel que le zinc, le plomb et l’étain. On retrouve en revanche le zinc avec l’argent, le nickel, le cuivre, le phosphore ou encore l’aluminium en tant que base des alliages utilisés comme métal d’apport d’un brasage fort. Les matériaux de base compatibles avec un brasage fort sont l’acier et l’acier inoxydable, le cuivre et les alliages de cuivre (bronze, laiton), le nickel, la céramique (carbure de tungstène par exemple dans la lutte contre l’usure), le titane ou l’aluminium.

Techniques et équipements utilisés

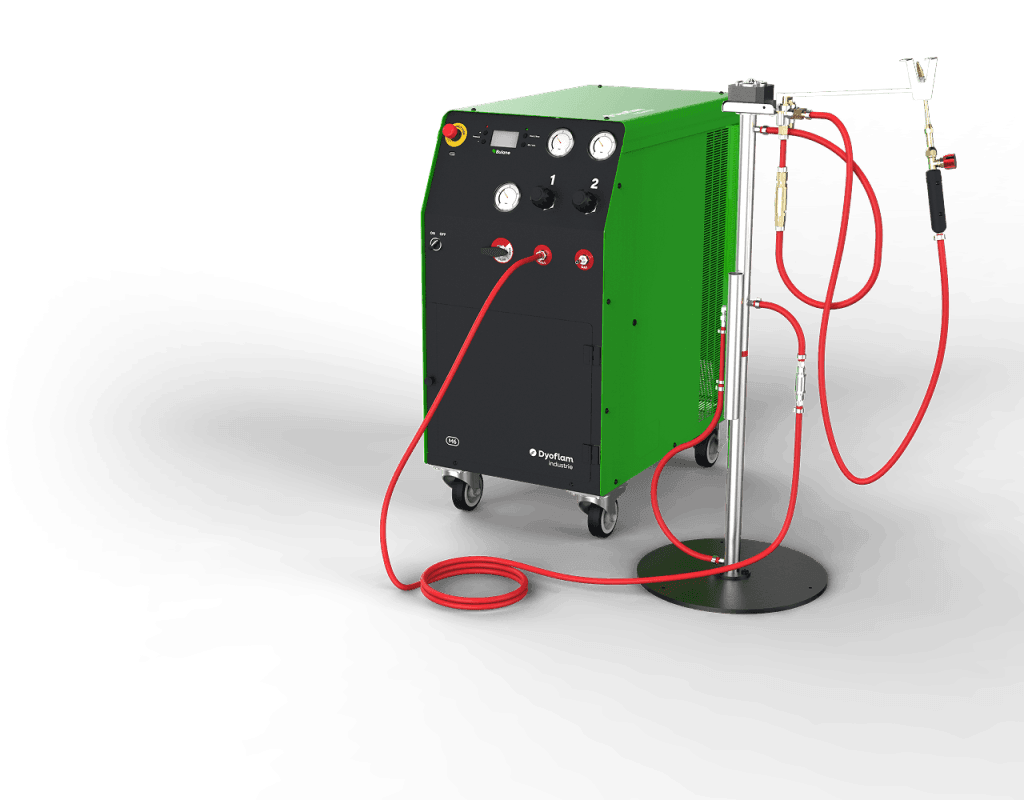

Le matériel permettant d’atteindre une température de fusion supérieure à 450°C sera un chalumeau mono gaz (propane ou butane), bi-gaz (oxy-acétylène, oxy-propane, oxy-hydrogène ou autre) pour un brasage fort manuel à la flamme.

Le brasage au four, par induction ou par résistance permet également de réaliser une brasure forte tout en automatisant le process et en l’intégrant aux lignes de production industrielle.

Résistance et domaines d’application

Lors de la réalisation d’une brasure forte et selon l’application, le flux décapant est à épandre également sur le métal d’apport – hormis pour les alliages CuP. Mais la principale caractéristique de ce procédé est la résistance accrue de l’assemblage, et cela est dû à la température de chauffe plus élevée. Au-delà de 450°C, les réactions métallurgiques aboutissent à une bien plus forte solidité du joint brasé : sa résistance mécanique (400 à 500 MPa) peut même dépasser celle des matériaux de base. Il est capable d’encaisser des chocs, vibrations et des contraintes sur la durée, ainsi que des écarts de température importants.

Le brasage fort est notamment utilisé pour l’assemblage de conduites de fluides (eau et gaz) : tuyauterie, canalisations, échangeurs thermiques, etc.

Le brasage fort est utilisé prioritairement : dans les industries HVAC et les transports notamment.

Consultez nos autres articles sur le brasage

Quelle est la différence entre brasage et soudage ?

Quelles sont les différentes techniques de brasage ?

Quels métaux est-il possible d’assembler pour le brasage ?

Quelle est la composition des métaux d’apport pour le brasage ?

Quel gaz utiliser dans le brasage des métaux ?

Le flux de brasage, à quoi ça sert ?

Quelles industries utilisent la technique du brasage ?

Les normes qui interviennent dans les applications de brasage